Как сделать шлифовальный станок из болгарки своими руками

Уважаемые посетители сайта «Самоделкин друг« сегодня мы с вами рассмотрим подробную пошаговую инструкцию по созданию самодельного шлифовального станка на базе болгарки УШМ. Шлифовальный ручной станок предназначен для очистки, шлифовки деревянных и металлических поверхностей, включает в себя роликовую систему с натяжителем и электродвигатель приводящий ролик и шлифовальную ленту в движение.

На сегодняшний день имеется огромный выбор подобного инструмента, но цена за качественный товар соответственная. Задача мастера состояла в том чтобы изготовить бюджетный, шлифовальный станок

на базе углошлифовальной машинки УШМ, тоесть болгарку можно использовать по прямому назначению, так и совместно с шлифовальной платформой что довольно экономично и рационально.

На токарном станке были расточены алюминиевые валы 2 шт, запрессованы подшипники и вставлены оси, затем сварена рама с опорной площадкой для шлифовальной ленты, а так же подпружиненный механизм натяжения ленты. Так же мастер сделал крепление для болгарки, крутящий момент передается от УШМ на платформу через ременную передачу.

И так, давайте рассмотрим, что конкретно понадобится для сборки шлифовальной машинки из болгарки.

Материалы

- алюминиевая болванка (для валов)

- УШМ болгарка

- шлифовальная лента

- металл 3 мм

- пружина

Инструменты

- сварочный аппарат

- дрель

- УШМ (болгарка)

- уголок

- токарный станок

- линейка и маркер

Пошаговая инструкция по созданию шлифовального станка из болгарки своими руками.

А теперь давайте посмотрим пошаговую видеоинструкцию по изготовлению шлифовального станка из болгарки своими руками. Приятного просмотра.

Изготовление ленточного шлифовального станка

Существует две основные компоновки ленточного шлифовального станка: с вертикальным расположением рабочей части шлифленты и с горизонтальным. У создателей самодельных шлифовальных станков первая пользуется большей популярностью, т. к. она подходит для разных видов обработки и гораздо удобнее для заточки инструмента, а пыль в процессе шлифовки отводится вниз. В качестве материала для изготовления станины, основных частей и роликов многие мастера очень часто используют не металл, а фанеру и древесину. Последний вариант имеет ряд преимуществ:

- все компоненты можно изготовить в столярной мастерской;

- подгонку древесных деталей выполнять гораздо проще;

- деревянная конструкция имеет меньший вес;

- установка виброустойчива и легко разбирается.

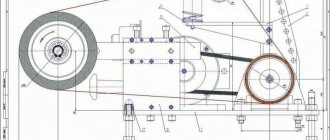

Для того чтобы самому сделать работоспособный, надежный и безопасный шлифовальный станок, необходимо обладать хоть каким-то минимумом инженерных знаний и навыков по обработке конструкционных материалов. Поэтому далее будут рассматриваться только самые важные моменты изготовления и сборки станка, схематическая компоновка которого представлена на рисунке ниже.

Выбор двигателя

Скорость вращения привода является самой важной характеристикой самодельного станка, т. к. по ней рассчитывается диаметр приводного шкива, передающего вращение шлифовальной ленты. Каждый тип абразивной ленты рассчитан на эксплуатацию с определенной линейной скоростью, которая измеряется в м/с, а ее рабочая скорость равна окружной скорости приводного шкива. Поэтому при наличии электродвигателя с известными характеристиками проектирование шлифовального станка должно начинаться с определения его диаметра.

Кроме того, по длине шлифленты и диаметрам шкивов и роликов рассчитываются их межцентровые расстояния и определяется общий габарит будущего шлифовального станка.

Устройство рамы

Рама станка представляет собой коробчатую конструкцию, внутри которой расположены приводной шкив и два ролика. Она состоит из фигурной боковины ломаной С-образной формы, установленной на широкое основание. В качестве материала для всех деталей этого шлифовального станка используется толстая фанера. На нижнем выступе рамы закреплен рабочий столик с прорезью для шлифовальной ленты. Приводной шкив смонтирован на вертикальной части рамы, направляющий ролик — на конце нижней, а натяжной и регулирующий — на верхней. Такая же фигурная боковина закреплена на петлях в виде дверцы и полностью закрывает все пространство со шкивом и роликами.

Несомненным достоинством этого самодельного ленточного шлифовального станка является то, что все его детали изготовлены простым инструментом в столярной мастерской, а при сборке применен минимум разновидностей крепежа и металлических комплектующих. По всей видимости, на его изготовление мастер потратил не более двух дней.

С точки зрения техники безопасности решение полностью закрыть ролики и ленту выглядит просто идеальным. А к значимым минусам этого станка можно отнести только небольшой диапазон натяга ленты.

Монтаж ролика

После монтажа шкива и роликов на раме станка обязательно должна проводиться их наладка. Во время работы шлифовальная лента движется со скоростью от 10 до 30 м/с, и любое отклонение в геометрии взаимного расположения шкива и роликов может вызвать ее сход и обрыв. Поэтому их оси должны быть выставлены строго параллельно горизонтали, а плоскости вращения, по которым движется лента, четко совпадать по вертикали. Возможность таких регулировок должна быть предусмотрена при разработке конструкции ленточного шлифовального станка.

Как сделать станок из болгарки своими руками

Домашняя мастерская – это настоящее таинство, где владельцы с умелыми руками могут создавать предметы интерьера, декор, подготовиться к ремонту или заготовить материалы. Конечно же, подразумевается оснащение, но все необходимое оборудование стоит довольно дорого.

В этом случае нередко станки изготавливаются из ручного инструмента, в частности, так можно применить болгарку, получив резак, шлифмашинку и/или фрезер. Отрезной станок из болгарки очень напоминает погружную дисковую пилу, но с его помощью можно обрабатывать практически все виды материалов, а также выполнять работы по шлифованию и фрезерованию.

Заточной станок из болгарки своими руками

В настоящем видео показан быстрый вариант как сделать точило или наждак из болгарки. Зачастую при работе с минимум инструмента в наличии, особенно вне своей мастерской, возникает необходимость в заточном станке. Вот тут и выручит болгарка! Сделать в мастерской приспособление для болгарки своими руками для домашнего мастера не составит труда. Это не большое приспособление для болгарки, закрепленное на верстаке или другой подходящей поверхности, превратит ушм в точило и станет надежным помощником не только для заточки инструмента (для заточки ленточных, дисковых пил, ножей и пр.), но и послужит для шлифовки металлических или деревянных поверхностей. Экстренная заточка инструмента за пределами вашей мастерской, больше не будет для вас проблемой! Не забываем ставить лайки и подписываться на канал.

А вообще в своих видео я рассказываю о стройке в «одну каску». Всё делаю сам. В одну голову и 2 руки. Основные направления это строительство и ремонт своими руками, но также я рассказываю о саде и огороде, поделках и полезных вещах для дома.

На данный момент, я активно занимаюсь отделкой и обустройством своего дома из СИП панелей, который расположен в Московской области.

Все этапы строительства я записываю на видео, делясь своим опытом и своими мыслями. Практически все работы я делаю первый раз.

Делаю все в свое удовольствие, чего и Вам желаю!

Часто возникает ситуация, когда необходимо заточить инструмент или поточить ножи. Для выполнения этих работ лучше всего подойдет заточной станок — его еще называют точило или наждак. Это простейший электроинструмент, который состоит из электродвигателя и абразивного круга. В торговой сети продается много вариантов, которые отличаются друг от друга ценой и производителем, но предназначены для выполнения одной функции – заточка режущего инструмента. Не спешите приобретать электроточило заводского изготовления: любой домашний мастер способен изготовить его своими руками при наличии необходимых запчастей.

Оборудование своими руками

Самодельное оборудование – приспосабливаем ручной инструмент к цеховому использованию

На видео показан выполненный самостоятельно отрезной станок из болгарки по чертежам. В качестве базовой конструкции можно выбрать несколько вариантов и многофункционально использовать такую универсальную болгарку, с помощью которой можно резать, шлифовать, фрезеровать, заниматься художественной фрезеровкой по древесине. Когда видишь работы, сделанные с помощью общеизвестного инструмента, приходишь в настоящее изумление.

Приспособление для болгарки

Безусловно, этот инструмент заслуживает усовершенствования, лучше делать по чертежам. Теперь разберемся, как приспособить и получить полноценное оборудование, с помощью которого можно резать и обрабатывать дерево и другие материалы. Интересна совмещенная самодельная шлифмашинка и фрезерная версия для столярных работ.

Резак на платформе

Самым простым и доступным вариантом для мини-цеха может стать самодельная версия, приспособленная к работе на столе. При этом основной инструмент не крепится статично и может быть снят со станины в любое время. Платформа выполнена из сваренного стального листа, с кронштейном, закрепленном на пружине. Именно он является держателем электроинструмента и обеспечивает направляющий рез.

Основную сложность исполнения составляет станина. Хотя сложность относительная, все же некоторым читателям будет интересно узнать детали изготовления. Они показаны в видео, которое последовательно освещает многие вопросы, с ними необходимо ознакомиться при изготовлении такой платформы. Предложенный отрезной станок имеет усовершенствованную конструкцию и подходит больше для работы с металлом, обеспечивая требуемую жесткость и удобство в работе. Благодаря простым приспособлениям позволяет делать подрезку под углом. Особенно будет оценен владельцами небольших кузнечных мастерских.

Предлагаем также чертежи станины. Если вы понимаете общий принцип изготовления, то вам ничего не стоит придумать свой вариант платформы, который, возможно, будет более выигрышным, чем предложенные.

Станок для шлифовки своими руками

Хороший вариант для шлифовки, с помощью которого можно делать довольно сложные операции, можно сделать из ручного оборудования. Его ключевым отличием будет высокая точность. Таким образом при определенных навыках и ловкости можно приспособить оборудование к фрезеровке, например, дерева. На фото показано, каким образом это будет приблизительно выглядеть.

Опять же подразумевается жесткое крепление инструмента, благодаря чему получается высокая точность и качество шлифовки. На фотографии видно, что оборудование представляет собой раму из фанеры, инструмент крепится с помощью зажимающих болтов, то есть можно использовать в любое время в качестве мобильного инструмента. Конструкция может быть еще проще, но не менее удобной, чем предыдущая.

Не забывайте о безопасности

Основной проблемой такого оборудования становится техника безопасности. Сделать станок для болгарки не проблема, но нарушение безопасности может привести не только к тяжелым травмам, но и потере конечности. На фото показана усовершенствованная конструкция приспособления, которую не мешает дополнить сверху защитным кожухом. Чтобы исключить случайное попадание рук в область реза, также потребуется защита и кнопка аварийного освещения.

Как совместить оборудование в одном приспособлении и учесть параметры безопасности

На фото показан один из вариантов решения, который можно считать универсальным, – одна платформа может стать основой для отрезного и шлифовального оборудования. При этом инструмент можно снимать и использовать как мобильное приспособление для резки металла и дерева.

Для реализации такой версии потребуется регулировка местоположения кожуха и жесткая фиксация направляющей отрезного станка.

Насадки и ручные приспособления для болгарки

Обратите внимание, что такие стойки шлифовальных и других типов оборудования уже свободно продаются в магазинах и относятся к универсальному ручному инструменту. Различные конструкции хорошо продуманы, просты в использовании и обеспечивают оптимальные параметры эксплуатации ручного оборудования, позволяют выполнять резку и шлифовку.

Для болгарок предложены различные ручные насадки, которые упрощают использование. Например, это насадка под штроборез или инструмента для резки проемов. Ее можно сделать из специального конструкционного приспособления.

Предложенный вариант, подсоединен к пылесосу, отводящему бетонную пыль и улучшающему параметры использования. Для «домашнего» изготовления можно приспособить более простой самодельный станок из болгарки.

Возможно, вы предложите и свой станок для болгарки по чертежам собственного изготовления подобного оборудования мини-цеха, которыми захотите поделиться.

Отрезной, точильный и циркулярный станок из болгарки своими руками

В этом нарративе

я показывал некоторые насадки и приспособления к УШМ и какова их стоимость. За небольшие деньги можно расширить функционал своей болгарки до набора нескольких инструментов.

Но некоторые приспособления можно достаточно легко сделать и самому, превратив болгарку в ряд нехитрых, но удобных станков, которые всегда пригодятся в мастерской или на стройке.

Имеем толстый фанерный лист. На него установлены крепления: стойки, которые крепят заднюю часть УШМ через подшипниковый узел на хомутах. Передняя часть болгарки опирается на уголок и тоже зафиксирована к фанере. Это простой способ сделать шлифовальный или точильный станок.

Зачем подшипниковый узел? А для того, что бы быстрым движением превратить станок в отрезной. Просто снимаем уголок с передней части. А в фанере делаем диском по дереву прорезь. Справа виден упор для заготовок.

Если же конструкцию зафиксировать (переднюю часть УШМ) в определенном положении, что бы диск оставался в прорезе, а сам лист перевернуть и установить на ножках, то получится миниатюрная циркулярка. Только работайте на ней с заготовками, которые не приведут к закусыванию диска. Металл (алюминий) я бы исключил для работы. И соблюдайте технику безопасности!

Как собрать такой станок 3 в 1, смотрите в этом коротком ролике:

Можно упростить этот узел крепления, приобрести четыре уголка в строительном магазине и к ним прикручивать подшипниковый узел.

Предлагаю посмотреть еще несколько вариантов самодельных станин и приспособлений для вашей УШМ, которые позволят работать как на шлифовальном (или заточном) и отрезном станке:

Пластина с приваренными в форме прямоугольной трубы уголками (либо можно сразу приварить прямоугольную трубу 60х40 мм) – к ней прикручиваем два уголка с отверстиями для крепления болгарки. На пластине приварен отрезок круглой трубы для крепления подставки для упора заготовок. Фиксируем болгарку на два болта и зажимаем «столик-подставку». Все, можем шлифовать или точить (в зависимости от камня или насадки на болгарке). Но тоже — соблюдайте технику безопасности!

Следующий вариант – отрезной станок для большой и мощной УШМ:

Основа конструкции – поворотный механизм от грузовика. Он прикручивается к станине, а к нему приваривается кронштейн для крепления УШМ. Между станиной и кронштейном – пружина для возврата болгарки в исходное положение. Заготовка зажимается тоже самодельной струбциной, сделанной из удлиненной гайки и шпильки на этой же станине. Не нужно руками держать заготовку.

В продаже есть аналогичные станины китайского производства. Но как пишут в комментариях – у них слишком большой люфт и качество спила получается низким.

Заточной станок своими руками из болгарки

Простой заточной станок, сделанный из болгарки своими руками, фото и подробное описание.

Сделал станок для заточки мелких твердосплавных резцов. На весь проект, потратил пару выходных.

Первым делом купил болгарку «Макита»на 10000 оборотов.

Поискал и нашел в гараже: обрезки листа толщиной 20 мм, уголок с полкой 100 мм, кусок полосы толщиной 10 мм, стальной и латунные прутки, кусок дюральки, винтики и барашки.

Хотелось чтобы стол регулировался по высоте и углу наклона. Так же хотелось, чтобы на основном столе был подвижный столик, на котором был бы регулируемый упор.

Собственно и это было сделано, вот такой получился у меня самодельный заточной станок из болгарки.

Подвижный столик с упором. Рукоятки-винты.

Хочу уточнить, основная идея станины и кронштейна была в том, чтобы иметь возможность выставить столик по вертикали и углу наклона. А идея подвижного столика в том, чтобы прижав резец к упору, можно было понемногу винтом двигать вперед. То есть подвинул резец винтом, потом столик туда-сюда вдоль круга. Не хватает еще подал резец винтом вперед и опять туда-сюда.

Алмазный кружок, несмотря на миниатюрность, режет довольно агрессивно. В общем теперь мелкие резцы могу затачивать довольно быстро. Правда пока не придумал, как сделать шкалы с градусами.

Со временем сделаю к этому станочку приспособление для заточки сверл.

Автор самоделки: dudis.

Введение

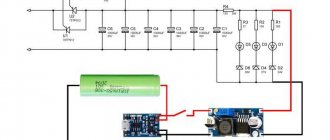

Есть много модификаций шлифовальных приспособлений, но приведенная в данной статье конструкция, является на наш взгляд весьма интересной и довольно удачной, так как она компактна и удобна в использовании. По конструкции такой инструмент представляет собой приспособление по форме напоминающей рогатку, которое крепится на болгарку. На «усы» установлены ролики, которые формируют трек ленты шлифмашины.

В этой статье, будет описана пошаговая инструкция создания гриндера из болгарки с подробными фото, чертежами и видео всех необходимых операций. В итоге должна получиться следующая конструкция.

Подготовка к работе

Прежде чем приступить к изготовлению, нужно приготовить инструмент, который нам понадобится для работы, это:

- Распиловочный станок (циркулярная пила или станок из электролобзика для распиловки;

- Электролобзик с пилками;

- Шлифовальный станок или гриндер;

- Фрезерный станок;

- Сверлильный станок.

- Различный ручной инструмент – отвертки, карандаши, пассатижи и пр.

- Пылесос.

Кроме того, нужно спланировать и подготовить необходимый материал, крепеж и необходимые элементы:

- Фанера 20-35 мм;

- Лак;

- Болты и гайки;

- Закрытые подшипники;

- Лента для шлифмашины.

В статье « Станок из электролобзика для выпиливания » была приведена таблица со справочной информацией по толщинам и слойности фанеры. Ниже приведем еще одну справочку — сорта шпона наружных слоев фанеры:

Без видимых пороков и дефектов обработки

Основные конструктивные элементы

Наша шлифовальная машинка состоит из следующих элементов:

- Сама болгарка;

- Основание;

- Подвижный кронштейн;

- Ведущий ролик (на вале редуктора УШМ);

- Два ведомых ролика — один на основании, другой на подвижном кронштейне.

Подготовка болгарки

В нашем случае мы взяли болгарку не новую, а значит, следует произвести очистку. Нужно удалить всю лишнюю смазку, и устранить видимые дефекты и мусор при помощи щетки. Данный этап не несет в себе функциональной нагрузки, но благодаря очистке, во время работы ничего не будет мешать, и выполнять определенные этапы работы будет удобней, и намного приятней.

В каких случаях вам потребуется гриндер

Ленточно-шлифовальный станок – совершенно необходимая вещь, если требуется выполнить какие-либо перечисленные ниже операции:

- убрать заусеницы, которые остаются после любых видов обработки материалов;

- удалить ржавчину на поверхности металла, которая затем будет грунтоваться и окрашиваться;

- выровнять кромки материала, поврежденные в процессе резки;

- убрать дефекты шва после выполнения сварочных работ;

- удалить так называемый облой, который остается на изделии в процессе литья.

Мини-гриндер из болгарки легко справиться с решением всех подобных задач. При этом устройство, обладающее компактными размерами, не потребует для установки специально оборудованной мастерской. Использовать его можно в гараже, в сарае или даже на кухне обычной городской квартиры. В этом случае, правда, придется позаботиться об эффективной шумоизоляции, чтобы не спровоцировать скандал с соседями.

Изготовление шлифовальной машинки

Основание

Приступаем к изготовлению основания, на котором крепится подвижный кронштейн и ролики. Следует разметить будущую заготовку, для крепежа ленты шлифовального станка как показано на картинке ниже. Все размеры детали, подгоняются исключительно под размеры болгарки. Важно чтобы деталь точно подходила под болгарку, и плотно прилегала к корпусу, так как размеры УШМ разные, то и размеры могут отличаться.

И затем приступать к вырезке нужной детали. Данная работа требует точности, особенно при высверливании отверстия под вал редуктора.