Определение и назначение

Агрегат, в основе которого имеется приводное устройство, приводящее в движение абразивную ленту, называется гриндером. Они классифицируются по следующим признакам:

- назначению;

- области применения (промышленный или для индивидуального использования);

- характеру исполнения (стационарный, ручной);

- способу производства (промышленные аппараты или изготовленные самостоятельно).

К основным задачам, которые решаются с помощью станка относятся:

- удаление остатков черновой обработки (заусенцев, оставшихся острых кромок, различных выступов);

- шлифование поверхности;

- удаление последствий коррозии и старых лакокрасочных материалов;

- заточки ножей и режущих инструментов.

Все перечисленные задачи решает профессиональный гриндер. Такой станок обладает расширенными возможностями. Обычно их выполняет комбинированными с несколькими абразивными устройствами (например, лента и диск).

Схема и принцип работы

Конструктивно любой ленточно-шлифовальный станок состоит из следующих элементов:

- электрический двигатель;

- шкив с закреплённым прямым роликом;

- натяжные ролики;

- поворотный прижимной механизм;

- абразивная лента;

- основание.

Для расширения функциональных возможностей агрегата отдельные конструкции имеют дополнительные элементы, позволяющие проводить работы с сильно загрязнёнными или подвергшимися глубокой коррозии поверхностями. В этом случае на ведущий вал двигателя устанавливается абразивный диск.

Самодельный гриндер собирается по аналогичной схеме, как и профессиональный.

Основным принципом работы такой шлифовальной машины является приведение в движение абразивной ленты с помощью системы роликов.

Она состоит из главного ролика, который является ведущим. Он закрепляется на валу двигателя. Остальные ролики являются второстепенными или ведомыми. Они имеют механизм регулировки, который позволяет изменять натяжение ленты. Для изменения угла наклона гриндер имеет механизм его регулировки.

Двигатель для гриндера выбирают исходя из перечня работ, которые планируется выполнять, производительности и степени нагрузки. На промышленную версию устанавливают двигатель, рассчитанный в соответствии с заданными параметрами. Он позволяет получить требуемую скорость ленты, а также бесперебойность работы длительное время. Величину этого параметра определяют обороты вала двигателя и размер шкива. Наиболее оптимальной скоростью движения ленты, считается скорость, около 30 м/сек. Для упрощения получения необходимых параметров разработана сводная таблица. С ее помощью можно найти нужную скорость движения ленты в зависимости от числа оборотов выбранного двигателя. Её можно точно рассчитать, используя известные формулы и данные таблицы.

В современной литературе и интернет порталах можно найти чертежи с размерами различных конструкций гриндеров. При выборе схемы и конструкции будущего устройства необходимо оценить свои возможности по приобретению или изготовлению каждого элемента такого агрегата. Например, какой электродвигатель планируется использовать. Определить необходимые габариты всего изделия. Какой тип ленты планируется применять в своей работе.

Принципиальная схема конструкции гриндера

В интернете размещено множество изображений 3D-моделей, рисунков, эскизов и даже сборочных чертежей гриндеров различных конструкций. Каждая из них имеет свои особенности, но в принципе все они состоят из нескольких основных компонентов (см. рис. ниже):

- Привод с электродвигателем.

- Станина на устойчивом основании.

- Ведущий шкив.

- Натяжной ролик с механизмом регулировки натяга.

- Направляющие ролики (обычно один или два).

- Устройство перемещения и наклона направляющих роликов.

- Опорный столик.

Перед началом проектирования своего гриндера надо определиться с диапазоном длин шлифовальных лент, которые планируется использовать. От этого параметра зависит как общий габарит и компоновка будущего станка, так и характеристики механизма натяжения и устройства перемещения направляющих роликов. Длина применяемой ленты равняется сумме межосевых расстояний, скорректированной на размеры шкива и роликов, и должна учитывать ходы механизмов регулировки и натяга.

Один из ключевых моментов при проектировании гриндера — это расчет линейной скорости движения шлифовальной ленты, которая напрямую зависит от числа оборотов двигателя и диаметра ведущего шкива.

При шлифовке различных материалов необходимо учитывать, что каждый из них имеет свои физические особенности и поэтому должен обрабатываться с определенной скоростью. Предельные скорости шлифования самых распространенных материалов примерно равны (или близки), а вот нижние пределы значительно разнятся (показатели в м/с):

- дерево твердых пород и фанера — 15÷30;

- лаковые покрытия — 5÷15;

- древесина мягких и хвойных пород — 12÷20;

- изделия из углеродистой стали — 25÷30;

- пластмассы — 10÷20.

При изготовлении гриндера своими руками, как правило, в ход идут старые электродвигатели от бытовых приборов (чаще всего от швейных и стиральных машинок), или же в качестве привода используется ручной электроинструмент (дрели и болгарки). То есть домашний мастер заранее ограничен в выборе скорости вращения двигателя, поэтому для него главный расчетный параметр в конструкции своего станка — это диаметр ведущего шкива, от которого напрямую зависит линейная скорость шлифленты.

Диаметр ведущего шкива (в мм) вычисляется по следующей формуле:

Здесь V — это требуемая скорость абразивной ленты в м/с, а N — скорость вращения ведущего шкива в об/мин. Ниже приведена таблица зависимости линейной скорости от этого диаметра.

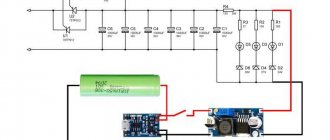

При использовании своего электродвигателя для понижения или повышения скорости вращения можно сделать привод с ременной передачей и шкивами соответствующих диаметров. Для диапазонного регулирования обычно применяют ступенчатый шкив или же делают несколько сменных шкивов. Но лучше всего для этих целей подойдет частотный регулятор, описание и схемы которого легко найти в интернете.

Если же в качестве привода выступает электроинструмент, то, пожалуй, наиболее подходящим вариантом будет простейший электронный регулятор. Такой прибор стоит недорого — 500–800 рублей, но вместе с числом оборотов он значительно снижает мощность.

Преимущества перед точилом

Ленточный гриндер обладает определённым рядом преимуществ по сравнению с другими инструментами, предназначенными для заточки и шлифования. По сравнению с точилом он имеет следующие преимущества:

- расширенные возможности по обработке поверхности, в том числе у деталей больших размеров и массы;

- улучшенные возможности по позиционированию инструмента относительно обрабатываемой поверхности;

- равномерное стачивание абразивного покрытия ленты (в отличие от кругов у точила)

- упрощённая система замены абразива.

Более широкие возможности по обработке поверхностей, которые присущи ленточно-шлифовальным станкам выражаются не только в обработке крупногабаритных деталей. Даже самая простая модель способна проводить обработку поверхностей второго и третьего порядка, например, труб, крыльев и кузова автомобилей.

Правильный подбор лент позволяет проводить все этапы обработки: грубую заточку, шлифовку, полировку.

Абразивный круг, которым оснащён точильный станок, в процессе работы изнашивается неравномерно. Это приводит к нарушению его геометрии, следовательно, точности и качества обработки.

Однако, гриндеру присущи два недостатка, связанные с их конструкцией. К первому относится более низкая надёжность. Это связано с наличием более сложного механизма приведения ленты в движение: подшипники, валы, натяжные пружины, сама лента. У станка только двигатель и абразивный круг.

Конструктивная сложность требует периодического осмотра и проведения обслуживания. Износ подшипников приводит к нарушению балансировки и как следствие к неравномерному прилеганию ленты. Длительное использование гриндера изменяет геометрию валов. Они из цилиндрических валов становятся овальными.

Гриндеры от Чапая

В настоящее время в литературе и на просторах интернета предлагается большое количество конструкций ленточных шлифовальных инструментов. Отдельные из них признаются более удачными, другие сложны в реализации.

Одними из удачных разработок признаются конструкции гриндеров от Чапая. Разработчик Андрей Чапай предлагает профессиональные инструменты и версии для домашней мастерской. Одним из существенных преимуществ этих моделей является широкий диапазон изменения углов обработки. Для решения этой задачи автором была предложена оригинальная конструкция поворотного стола. Такая конструкция легла в основу всех гриндеров профессиональной линейки. К ним относятся: ГЧ 10, ГЧ 12 и ГЧ 16. Они получили достаточно высокую оценку среди специалистов. Для расширения функциональных возможностей автор снабдил свои изделия устройством для крепления диска. Поворотная станина собранная из двух металлических листов толщиной в 12 миллиметров обеспечивает высокую надёжность работы всего инструмента.

Кроме профессиональных вариантов Чапай разработал мобильные версии (ГЧ610-63 и ГЧ610-71). Они удобны в работе и демонстрируют хорошие потребительские характеристики.

Гриндеры от Рустама

Наиболее распространённой моделью является ГР-1. Они комплектуются двумя типами двигателей: однофазными или трёхфазными. Гриндер от Рустама имеет двигатель мощностью 1,1 кВт. Этой мощности вполне хватает для обеспечения необходимых характеристик. В разработанной конструкции применяют ролики, которые покрыты слоем пропилена. Это позволяет значительно снизить уровень шума и снизить уровень нагрева во время вращения.

Оригинальная конструкция поворотного стола позволяет проводить обработку деталей различной геометрической формы.

Изготовление гриндера своими руками

Высокие цены на устройства такого типа подталкивают многих изготовить станок своими руками. Для реализации такой идеи следует понять, как сделать гриндер в условиях домашней мастерской. С этой целью подумайте над со следующими положениями:

- какие задачи планируется решать с помощью такого агрегата;

- выбрать схему, которая удовлетворяет предъявленным требованиям;

- подобрать комплектующие (согласно схеме);

- как и при помощи какого инструмента и оборудования осуществить сборку.

Самостоятельно можно изготовить стационарный или ручной гриндер. Во всех случаях должно быть разработано устройство способное осуществлять передачу вращательного движения от вала двигателя к ведущему и ведомому ролику. Они в свою очередь заставляют двигаться по кругу абразивную ленту. В конструкции применить можно практически любой электрический двигатель. Например, использовать двигатель от пылесоса. Опыт эксплуатации таких агрегатов показал, что желательно иметь систему управления скоростью движения ленты. Это повышает эффективность её использования. С этой целью можно использовать готовый частотник или шаговый переключатель.

Можно разместить гриндер на наждак. Это значительно упрощает поставленную задачу. Для создания жёсткой конструкции целесообразно предусмотреть вхождение уголка из металла. Он придаст конструкции требуемую жёсткость. Ведущие и ведомые валики могут быть изготовлены из различных подручных материалов. Например, из дерева, пластмассы, дюралюминия, профильной трубы.

Самыми главными условия их изготовления являются строгое соблюдение геометрической формы и обеспечение необходимой шероховатости поверхности. Для гриндера этот показатель должен находиться в пределах от Ra 1,25 до Ra 2,5. Повышения шероховатости приведёт к быстрому износу ленты. Его снижение вызовет проскальзывание и нарушение работоспособности гриндера. Это не позволит проводить качественную обработку по металлу. При использовании наждака в качестве основы для гриндера необходимо учитывать перечисленные особенности.

Кроме этого необходимо предусмотреть возможность защиты роликом и подшипников от попадания частиц материала, образовавшихся во время шлифовки. Загрязнение этих элементов приведёт к выходу из строя каждого из них. Обеспечить надёжное крепление роликов можно с помощью стандартных шплинтов или с помощью специально изготовленного пальца.

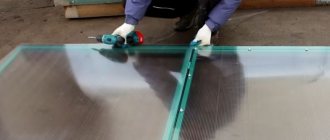

Из болгарки

Наиболее простой и распространённой конструкцией является гриндер из болгарки. В качестве основы используют двигатель и электрическую схему управления расположенные на шлифовальной машинке. Для приведения в движение абразивной ленты изготавливается специальная насадка. Она состоит из двух валов и системы крепления. Гриндер для ушм является дополнительной оснасткой. Чтобы собрать из ушм своими руками гриндер, необходимо самостоятельно изготовить отдельные элементы конструкции.

Готовые конструкции можно найти из 125 УШМ. Они устанавливаются на болгарку, создавая ленточный механизм для использования стандартной абразивной ленты. Горизонтальный механизм позволяет обеспечить необходимые характеристики гриндера.

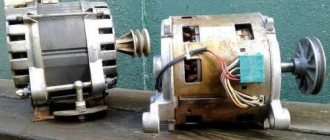

С двигателем от стиральной машины

Основным элементов шлифовальных машин является двигатель. Его можно подобрать самостоятельно от других электрических приборов. Одним из вариантов является самодельный гриндер с двигателем от стиральной машины. Использование такого мотора требует создание надёжной станины и системы крепления всех элементов.

Своими руками из двигателя от стиральной машины изготавливают готовый агрегат, предварительно рассчитав скорость вращения ленты. Это возможно сделать, зная его характеристики: мощность двигателя и число оборотов. Если скорость вращения окажется слишком высокая, необходимо разработать систему электронного управления двигателем.

Обычно для упрощения задачи используют двигатель небольшой стиральной машинки. Это значительно упрощает задачу изготовления гриндера своими руками. Такие гриндеры изготавливаются под стандартный размер ленты шириной 75 мм и длиной 475 мм.

Из дрели

Гриндер из дрели можно изготовить, используя набор несложных приспособлений. В этом случае он представляет специальную насадку для патрона. Изготовленные своими руками они предназначены для выполнения несложных работ по зачистке поверхностей и шлифованию. Умельцами накоплен огромный опыт создания таких конструкций. Обладая простейшими навыками в слесарных работах можно самостоятельно разработать схему агрегата и изготовить его собственными руками.

Применение дрели позволяет создавать стационарные конструкции на станине и переносные. В этом случае дрель не крепится на станке, а переноситься к обрабатываемой поверхности.

Из шлифмашинки

Наиболее распространёнными являются схемы гриндера в которых в качестве двигателя используется шлифовальный станок. Для реализации этих схем необходимо изготовить ведущий и ведомый вал, каркас и систему регулировки натяжения абразивной ленты. Гриндер из шлифовальной машинки своими руками может быть быстро изготовлен в домашней мастерской. Закреплённая на станине шлифовальная машина позволяет получить качественный стационарный гриндер для решения широкого круга задач, связанных с заточкой и шлифовкой.

Пошаговая инструкция по изготовлению

Этап 1. Корпус устройства

Нам понадобятся:

- в качестве привода будет использоваться УШМ;

- труба 15 мм с квадратным профилем;

- четырехмиллиметровая металлическая полоса.

- Сначала загнем металлическую полосу под диаметр шлифмашинки.

- Приступаем к сварочным работам. Прижимаем ободок к ровной поверхности и ставим квадрат со стороной 2 см под прямым углом.

- Проверяем углы и можно прихватывать и обваривать.

- Можно зачистить все швы, но этот этап не обязателен.

- Теперь необходимо в месте стягивания обжимного кольца нарезать резьбу диаметром 4 мм. Для этого керним и сверлим.

- С помощью УШМ разрезаем заготовку, чтобы хомут мог обжиматься.

- С обратной стороны сверлим отверстие под тело болта, чтобы он в этой половине свободно входил, а в другую вкручивался.

- Примеряем корпус. Если ничего не болтается, то можно продолжать.

- На данном этапе необходимо, чтобы ведущий ролик был готов. Привариваем профильную трубу перпендикулярно ролику, предварительно определив его середину.

- Зачищаем и зашлифовываем.

Этап 2. Ведущий ролик

- На гайке нужно сделать небольшие насечки. Это делается для того, чтобы карбоксильная смола в них пробежала и лучше держала гайку при вращении.

- На гайке нужно сделать небольшие насечки. Это делается для того, чтобы карбоксильная смола в них пробежала и лучше держала гайку при вращении.

- Разводим смолу и заливаем. Оборотную сторону проклеить малярным скотчем, иначе клей вытечет.

- Обработку начинаем только спустя 24 часа. С использованием рашпиля начинаем придавать ролику форму.

- Зажимаем болгарку в тиски и продолжаем. Сначала делаем ролик полукруглым, позже будем обтачивать до получения нужной формы.

Этап 3. Ролик с натяжным механизмом

- За основу берем металлический квадрат со сторонами 12 мм. Он лучше всего подходит под эту профильную трубу.

- Обрезаем ненужные детали.

- Надеваем кусочек профильной трубы на край квадрата и обвариваем. В ней и будет закреплен подшипник, который будет выполнять функцию ролика.

- Сверлим отверстие диаметром 8 мм под вал подшипника и укорачиваем деталь.

- Теперь необходимо срезать 2 стенки профильной трубы для посадки подшипника.

- После реза все обрабатываем напильником.

- В качестве вала можно использовать сверло на 8 мм. Вставляем вал в ролик и прихватываем.

- После изготовления всех деталей гриндера можно переходить к сборке. Вставляем ролик с натяжителем и надеваем абразивную ленту.

- У этой конструкции еще не хватает плоского упора. Выставляем упор под ленту и можно прихватывать.

Видеоинструкции по изготовлению

Кроме научно-популярной литературы, в которой приводятся схемы конструкций, расчётные формулы и сводные таблицы, помогающие выбрать необходимую конструкцию гриндера. Разобраться, как можно изготовить такой агрегат своими руками.

На популярных интернет порталах можно найти видео инструкции по сборке и применению гриндера. Например, такую информацию можно узнать, посмотрев следующие видео:

Таких ссылок достаточно много. Поэтому можно выбрать наиболее приемлемый видеосюжет для изготовления гриндера своими руками.

Самодельный гриндер с двигателем от стиральной машины

При размере ведущего шкива 70÷100 мм двигатель для гриндера должен раскручиваться как минимум до 3000 об/мин. По своим характеристикам этому требованию (пусть и не в полной мере) соответствуют асинхронные электродвигатели от старых стиральных машин-автоматов мощностью не менее 300 Вт.

Это достаточно простые, надежные и неприхотливые устройства, которые являются одними из самых распространенных б/у электродвигателей. Выходной вал у них имеет резьбовое соединение, на которое без проблем крепится шкив для привода гриндера.

При использовании коллекторных двигателей от стиральных машин следующего поколения не обойтись без отдельного регулятора числа оборотов, поскольку скорость их вращения обычно лежит в интервале от 11 до 18 тыс. оборотов в минуту.

Эти компактные и мощные устройства имеют свой недостаток: при постоянной эксплуатации под нагрузкой у них быстро стираются щетки.

В видеоролике (см. ниже) народный умелец демонстрирует сделанный своими руками гриндер с двигателем из стиральной машины, удобным натяжным устройством, электронным регулятором скорости вращения и роликами на подшипниках диаметром 65 мм (натяжной ролик от «Газели»).

Получился вполне работоспособный вариант с добротным и функциональным опорным столиком, который поворачивается на девяносто градусов и перемещается по направляющим.

Как сделать ролики для станка

Ролики, на которые помещается абразивная лента, могут быть подобраны из готовых образцов. Этот подход может быть реализован в том случае, если такая возможность существует. В большинстве случаев изготавливают ролики для гриндера своими руками. Их размеры колеблются от 70 мм до 150 мм. Он определяется шириной применяемой ленты. В этом случае используют следующий подход:

- Выбирают механизм натяжения ленты.

- Размеры каждого из роликов.

- Подбирают материал.

- Способы крепления.

Наиболее доступными материалами для изготовления роликов для гриндера считают дерево или фанеру, пвх заготовки, готовые подшипники. Для изготовления роликов из пвх трубы выбирают заготовку, у которой внутренний и внешний диаметр соответствует заданному на чертеже. Основным недостатком такого ролика является то, что при больших скоростях вращения происходит повышение температура. Поэтому полипропиленовый ролик может терять свою первоначальную форму.

Изготовление таких роликов из подшипников сводится к их подбору по внутреннему и внешнему диаметру. Профессионалы советуют выбирать подшипники не ниже шестого класса.

В отдельных случаях используют дерево. Например, можно изготовить ролики своими руками из фанеры. Вся конструкция получится достаточно лёгкая.

Основным условием является требование – петля вращения абразивной ленты должна быть надёжной долговечной. Натяжной ролик для гриндера должен иметь механизм регулировки, который будет обеспечивать требуемую степень натяжения.

Все ролики должны устанавливаться вертикально. Даже незначительное изменение относительного положения приведёт к быстрому разрыву ленты.

Характеристики, которым должна соответствовать лента для шлифовального агрегата

Подбор абразивной полосы – важный этап во время сборки мини-гриндера своими руками. В первую очередь нужно определиться с протяженностью ленты и ее шириной. На геометрические параметры полосы оказывают влияние два основных фактора:

- размеры гриндера;

- назначение агрегата.

Тканевая основа лучше выдерживает поверхностное натяжение

Бесконечные абразивные полосы также подразделяются на типы по зернистости. Длина шлифовальных полос может быть разной (от 610 до 1830 мм). Такие ленты имеют ширину 50 или 100 мм. Первый вариант чаще всего встречается в агрегатах, собранных своими руками в домашних условиях.

Качественная абразивная полоса в обязательном порядке должна иметь эластичную основу из ткани

При выборе подходящего инструмента также необходимо обращать внимание на то, какое количество оборотов может выдержать полоса. Рекомендуется приобретать изделия, которые способны работать при 1500 об/мин

Такой вариант лучше всего подходит для изготовления ленточного гриндера своими руками. Чертеж, составленный ранее, должен содержать информацию о габаритах абразивной полосы и других ее характеристиках.

Хорошая лента обязана иметь высокую абразивную стойкость. От этого показателя зависит резистентность ленты к износу. Для самодельных аппаратов рекомендуется использовать ленты, протяженность которых составляет не более 123 см. Абразивная полоса должна быть не только устойчивой к износу, но и иметь хорошую сопротивляемость к высоким температурам, образующимся во время трения о заготовку во время работы.

Стоит отметить, что ленты небольшой длины гораздо более подвержены износу, нежели изделия большей протяженности

Специалисты советуют обратить внимание на картинки с изображением готовых изделий. Фото аппаратов позволяют дать ответ на вопрос о том, как сделать гриндер своими руками

Чертеж устройства можно значительно упростить, если в его сборке используются уже готовые элементы, приобретенные отдельно.

От выбора ленты зависит скорость и качество обработки изделий

И, наконец, особое внимание необходимо уделить месту склейки абразивной ленты. Стык двух концов полосы должен быть максимально аккуратным, без каких-либо дефектов или выступов

Как склеить ленту для шлифовального агрегата самостоятельно

Ленточные шлифовальные аппараты содержат пружину, которая выполняет очень важную функцию: натягивает просевшую в результате износа ленту. Смена ленты производится несколько раз даже при обработке небольшой заготовки. Это следует запомнить.

При сборке гриндера своими руками из фанеры или металла абразивную полосу можно изготовить самостоятельно. Склейка такой ленты – сложное мероприятие, которое не терпит ошибок. В интернете существует множество советов о том, как правильно выполнить склейку ленты, однако многие из них являются неверными.

Процесс склейки выглядит следующим образом. Вначале нужно подобрать наждачный материал на тканевой основе. Затем стоит подготовить оба конца абразивной полосы. Для этого производится их зачистка. Шов на полосе выполняется исключительно методом «встык». Специалисты обязательно рекомендуют усиливать склеенную ленту с внутренней стороны посредством плотной полоски ткани, которая фиксируется с помощью специального клеевого состава.

Склейка ленты – сложное процесс, который не терпит ошибок

Для того чтобы соединить концы абразивной полосы, требуется приобрести специальный клеевой состав. Лучший вариант – применение эластичного клея. Экономить при этом не стоит, так как дешевые средства, как правило, не отличаются хорошим качеством.

Перед началом склеивания необходимо подготовить полосу для ленточного наждака. Гриндер своими руками (из подручных материалов) нуждается в надежной абразивной полосе, которую сложно выполнить в домашних условиях. Процесс производится с применением клеевой палочки, которая устанавливается на термопистолеты. Вначале производится подогрев состава. Для этого можно воспользоваться обычным феном, который есть в каждом доме.

Самодельный шкив

Этот элемент конструкции является самым сложным в изготовлении. Готовый шкив для гриндера достаточно дорогостоящая деталь. Для его самостоятельного изготовления необходимы определённые знания в области механики и токарного дела. Получить качественный шкив можно из стали или дюралюминия. В этом случае заготовку необходимо обрабатывать на металлорежущих станках. В упрощённом варианте можно его изготовить из фанеры. Она должна быть ФСФ или ФБ. Толщина выбирается исходя из ширины применяемой ленты.

Диаметр ведущего вала рассчитывается на основании характеристик выбранного двигателя и требуемой скорости движения ленты. Такой расчёт можно произвести самостоятельно или воспользоваться существующими таблицами.

Выбор ленты для гриндера

Подбор ленточного гриндера целесообразно начать с конца, а именно — определить, какой ширины и высоты поверхности будут обрабатываться шлифованием. После чего сравнить эти потребности с фактическими размерами шлифовальных лент, которые имеются в продаже.

Как известно, бесконечные шлифовальные ленты различаются своей длиной, шириной и степенью зернистости. Размерный ряд шлифовальных лент отечественного и импортного производства, которые предназначены для применения в гриндерах, следующий: длина 610, 915, 1230, 1600, 1830 мм, при ширине 50 и 100 мм. Можно поискать и другие, но при безусловном выполнении следующих требований:

- Шлифовальная лента должна иметь тканевую эластичную основу;

- Выдерживать угловые скорости не ниже 1500 мин -1 ;

- Обладать высокой абразивной стойкостью;

- Допускать относительное удлинение без разрыва материала не менее 10…15%;

- Минимально нагреваться при длительном непрерывном шлифовании.

Необходимо отметить, что для самодельного гриндера лучше подойдут шлифовальные ленты длиной не более 1230 мм. Короткие ленты сильнее изнашиваются, поскольку не успевают остывать при своём холостом движении, а более длинные автоматически увеличивают габариты станка, не давая взамен каких-то видимых преимуществ.

Важны также и показатели механической прочности материала ленты. Категорически не рекомендуется ориентироваться на составные ленты, пусть даже и склеенные двойным скотчем: при работе место стыка растягивается, а натяжение ленты ослабевает. Более того, возможен внезапный разрыв ленты со всеми вытекающими отсюда последствиями. Учитывая быструю скорость движения ленты по поверхностям роликов, удельные усилия шлифования не должны превышать 0.7…0,8 кг/см 2 . Этому соответствуют параметры механической прочности ленты из электрокорунда в пределах 800…900 МПа.

Важно, что перед применением лента должна быть вывешена на цилиндре диаметром от 50…60 мм в течение как минимум 48 часов. Это обеспечит естественное удлинение изделия перед его эксплуатацией.

Склеивание ленты

Современные изготовители абразивных материалов предлагают готовые к использованию ленты. Они могут быть в рулонах заданной величины или склеенные в кольцо. Обычно возникает необходимость изготавливать абразивную ленту для гриндера под конкретные размеры. Это производится путём склеивания полосы под конкретный размер. Для решения этой задачи потребуются следующие материалы:

- тесьма для склеивания абразивных материалов;

- клей;

- жидкость для обезжиривания (бензин или уайтспирит);

- струбцина или груз для сжатия склеенных частей.

Клеить ленту следует соблюдая следующую последовательность:

- Размечают полосу абразива по длине с учётом стыка, который делается под углом. Чем он больше, тем длина соприкосновения больше.

- Из тесьмы вырезают подложку необходимой длины. Она обеспечивает надёжность склеивания.

- Поверхности подготавливают к нанесению клея: зачищают наждачной бумагой и обезжиривают.

- Клеем покрывают подложку и часть ленты.

- Аккуратно прижимают подложку к абразивной ленте и скрепляют их между собой с помощью имеющихся инструментов.

Если склейка проведена аккуратно самодельная лента прослужит достаточно долго. По своим потребительским характеристикам она будет не хуже, чем произведенные образцы на предприятии.

Обзор заводских моделей и цен

Многообразие выпускаемых заводских моделей создаёт большие трудности при выборе необходимого агрегата. Выбор осуществляется на основе следующих критериев:

- количество выполняемых функций;

- технические характеристики отдельных узлов и агрегатов;

- по цене, указанной заводом изготовителем.

Наиболее целесообразным считается подход на основе критерия «эффективность – стоимость». Благодаря грамотному определению этого критерия можно выбрать эффективный гриндер, по приемлемой цене.

Левша

Гриндер ленточный Левша 610 относится к категории профессиональных станков. Он работает от от трёхфазной сети 380 в или двухфазной 220 в. Обладая поворотной станиной, которая может поворачиваться на 90° обеспечивает обработку заготовок различной формы. Гриндер Левша 610 обеспечивает скорость вращения ленты в 15 м/с. Этот ленточный гриндер оснащён двигателем мощностью 1,1 кВт. Он обеспечивает скорость вращения 3000 об/мин.

Производитель предлагает несколько модификаций своей продукции: 610pro, mg 610a, Левша 1250. Каждая из перечисленных моделей обладает своими особенностями в конструкции. Например, гриндер мастак 610 рассчитан на использование ленты длиной в 610 мм. Похожими характеристиками обладают гриндеры от компании мосгриндер.

Энергомаш

Компания энергомаш предлагает гриндеры собственного производства. Обладая мощной производственной базой они изготавливают линейку гриндеров, предназначенных для решения различных задач поверхностной обработки. В основном это профессиональное оборудование рассчитанное на различную длину ленты.

Зубр

Шлифовальную машину «Зубр» относят к категории универсальных переносных станков. Обладая двумя шлифовальными инструментами (круг и лента), она позволяет решить практически любые задачи зачистки и шлифования. Благодаря угловому упору и фиксации угла наклона рабочего стола предусмотрена возможность изменения плоскости обработки и обеспечения высокой точности. Специальная система отвода образовавшейся пыли и продуктов обработки улучшает условия работы, снижает запылённость и пожароопасность.

Предусмотренная система защиты от непроизвольного включения электрической цепи обеспечивает соблюдение правил техники безопасности.

Grinderok

Эта компания предлагает несколько типов шлифовального оборудования, которые относятся к категории гриндеров. К ним относятся такие семейства:

- Гендальф;

- Фродо;

- Филит;

- Сэм.

Каждый из предлагаемых инструментов обладает своими достоинствами и недостатками.

Одним из существенных недостатков является цена. Она начинается с 24000 рублей и доходит до 41000 рублей. Чтобы сделать правильный выбор из этих семейств, определите перечень задач, которые планируется решать с помощью приобретённого станка.

Работа и конструкция ленточного гриндера

Принцип работы гриндера несложен. Имеется группа роликов, через которые пропущена шлифовальная лента требуемой зернистости. Если привести во вращение ведущий ролик, насаженный на выходной вал электродвигателя, то автоматически начнут вращаться и остальные. Регулируя относительное расположение ведомых роликов, можно шлифовать поверхности, имеющие дефекты различной глубины. Для компенсации вероятного растяжения ленты (при её длительной эксплуатации) предусматривается механизм натяжения одного из роликов (как правило, того, который в кинематической цепи станка находится где-то между ведущим и ведомым).

В конструкцию ленточного гриндера входит столик, на котором должно закрепляется обрабатываемое изделие. Лучше, если такой столик будет иметь возможность поворачиваться вдоль одной из осей на угол до 90º: тогда возможно шлифование двух взаимно перпендикулярных плоскостей с одной установки детали. В качестве средства безопасности на раме станка есть смысл предусмотреть откидное защитное стекло из прозрачного акрила – тогда нет опасений, что чешуйка сошлифованной краски или окалины попадёт в глаз оператору. Естественно, потребуются органы управления, которые размещаются в станине или на раме станка. Переносные исполнения снабжаются прочной стойкой, на основании которой имеются крепёжные отверстия, при помощи которых гриндер можно закрепить на верстаке.

Читать также: Бесплатные программы для создания блок схем

Попробуем абстрагироваться от изящества дизайна и цвета, и взглянем на конструкцию трезво. Сразу бросается в глаза визуальная неустойчивость станка: вылет консольно расположенных роликов намного больше, чем опорная поверхность под станиной. Кроме того, отсутствие столика не позволяет обрабатывать сравнительно массивные поверхности, которые длительно держать навесу просто неудобно. Увеличенная длина ленты (и сопутствующие этому механические потери на трение) становится причиной применения в приводе двигателя повышенной мощности, а, следовательно, и энергоёмкости. Узел натяжения изящен и прост в наладке, а в комплекте к станку имеются сменные шлифовальные насадки, позволяющие шлифовать даже внутренние поверхности – но стоит ли за это выкладывать более 100 тыс. руб.?