Любой электроинструмент содержит в своей конструкции вращающиеся детали, подвергающиеся повышенному износу в результате трения. Предотвратить преждевременное их разрушение и продлить срок службы инструмента можно, если своевременно производить профилактику трущихся частей. В болгарке основному износу подвержены шестерни редуктора. Снизить вредное влияние трения можно нанесением смазочных материалов на поверхность деталей. Рассмотрим, какую смазку для редуктора болгарки лучше купить.

Когда требуется замена смазки

При интенсивном ежедневном использовании болгарки замена смазки в редукторе должна проводиться не реже одного раза в год. Часто пользователи не придерживаются определенных сроков профилактического обслуживания инструмента, и регламентные работы проводят после проявления посторонних звуков во время работы. Это совершенно не правильный метод ухода за редуктором.

Скрежет при вращении, дребезжание говорят о том, что на шестернях образовалась выработка, и их в скором времени придется заменить.

Профилактический осмотр редуктора начинают с отделения его кожуха от остальной части болгарки. Для этого достаточно открутить четыре крепежных винта.

На следующем фото видно, что смазка в корпусе присутствует, но собралась на одной стороне корпуса, и ее недостаточно.

Это происходит потому, что УШМ (углошлифовальная машинка) работает на высоких оборотах. Под воздействием центробежный силы частицы масла стремятся удалиться от оси вращения. При длительной работе поверхности шестеренок становятся совершенно сухими, и без смазки металл стирается. В данном случае достаточно смазать зубцы шестерней имеющимся составом, после этого закрыть редуктор и работать до следующей профилактики.

Часто в редукторе можно заметить крупицы масла, смешанного с пылью. Во время работы болгарка нагревается, и эти крупинки спекаются, твердые частицы препятствуют работе механизма. Такую смазку необходимо заменить.

Способы

В современных механизмах применяют следующие способы охлаждения редуктора.

- Водяное охлаждение – конструктивное проектное решение (искусственное водяное охлаждение). Применяется в специальных редукторных механизмах в 1 из 2 вариантах.

- В первом случае предусмотрена перфорация корпуса (устройство нескольких каналов, через которые подается вода).

- Во втором водяное охлаждение осуществляется с помощью змеевика (устанавливается в блок картера, заполненный смазочным веществом).

- Воздушное охлаждение редуктора. Может быть искусственным или естественным.

- При искусственном воздушном охлаждении на червяк устанавливается крыльчатка вентилятора (центробежного). Крепление осуществляется через кожух, в который помещена крыльчатка. При этом корпусные ребра должны идти вдоль оси коробки. Искусственное воздушное охлаждение актуально для обеспечения работы мощных габаритных аппаратов.

- Система воздушного охлаждения самоотводом строится на использовании алюминиевых коробов с ребрами вертикального расположения. Такой подход хорош для легких приборов небольших размеров.

Читать также: Припой для пайки пищевой меди

Чем смазать редуктор

Любой инструмент, где имеются подвижные элементы, нуждается в периодической смазке. В особенности, если он активно используется. Применительно к угловым шлифовальным машинам консистенция и состав смазки должны отвечать определённым требованиям.

Особенности лубриканта:

- отсутствие твёрдых частиц;

- сохранение вязкости при температуре больше 100 градусов;

- хорошая адгезия;

- влагостойкость.

Наличие в составе твёрдых или того хуже абразивных элементов станет причиной истирания рабочей поверхности и отдельных деталей устройства. Дешёвый лубрикант при достижении температурного порога в 100-120⁰С просто испаряется. Поэтому на максимально допустимые значения лубриканта стоит обратить особое внимание, иначе инструмент в пылу работы останется без смазки.

Хороший состав защищает поверхность от влаги, равно как и от последующей коррозии, а значит, он должен обладать отталкивающими воду свойствами. Выверенная консистенция позволяет удерживать смазку на поверхности: слишком густой лубрикант будет затруднять работу механизма, а жидкий попросту стечёт в редуктор.

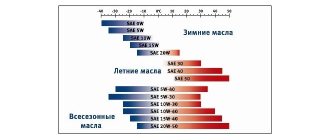

Вязкость смазочных материалов для электроинструмента классифицируется по стандарту NLGI (аббревиатура «Национальный институт консистентных смазок»). Выбор той или иной консистенции зависит от конкретной модели УШМ, а именно, скорости вращения редуктора. Чем выше этот показатель, тем меньшей густоты должна быть смазка.

Классификация вязкости для электроинструментов:

- NLGI 00. Наиболее жидкая консистенция, применяемая в тяжёлой технике: отбойные молотки, профессиональные перфораторы и т.п.

- NLGI 0. Это полужидкий состав, который как раз и используется для болгарок, а также циркулярных пил и бензиновых кос.

- NLGI 1. Достаточно вязкая консистенция для применения в строительных перфораторах и ударных дрелях средней мощности.

- NLGI 2. Мягкая разновидность смазки. Используется в бытовых лобзиках, лёгких перфораторах и дрелях.

Требуемый класс лубриканта должен быть указан в инструкции по эксплуатации к оборудованию. Если документов при болгарке не оказалось, то все параметры модели должны быть указаны на официальном сайте производителя техники.

Как правильно смазывать и собирать перфоратор Bocsh

Для долгой работы перфоратора Бош необходимо любого регулярное и своевременное проведение технического обслуживания, использование качественных смазочных материалов, своевременная замена угольных щеток, резинотехнических изделий. Контроль состояния подшипников и износ деталей. Приступая к ремонту перфоратора Bosch своими руками, рекомендуется применять те смазочные материалы, которые советует производитель.

Как продлить работоспособность перфоратора Бош

Перфораторы Bosch нуждаются в обязательном техническом осмотре и обслуживании. Чтобы правильно эксплуатировать перфораторы, надо:

- не допускать попадания пыли в охлаждающие отверстия (можно надевать капроновый чулок или использовать пылесос);

- смазывать хвостовики буров специальной смазкой;

- не перегревать электроинструмент (при перегреве смазка кристаллизуется и перестает смазывать вращающиеся части);

- при интенсивной работе заменять задний подшипник ротора через каждые 6 месяцев;через 70 часов менять угольные щетки;

- при сверлении отверстий на потолке переворачивать перфоратор вниз и прокручивать в таком положении для перетока смазки на место;

- после работы обязательно продувать сжатым воздухом внутренности перфоратора;

- чаще менять резиновую манжету на патроне перфоратора;

- не допускать появления искрения на щетках коллектора в холостом режиме;

- длительность непрерывной работы не должна превышать 30-ти минутный интервал;

- не использовать часто режим «Удар».

Принимаясь за ремонт перфоратора Bosch 2-20, 2-24, 2-26, ознакомьтесь с картой смазки с указанием точек смазки и смазочных материалов.

Для смазки перфораторов Bosch используются несколько типов смазочных материалов, в зависимости от условий работы узлов и деталей.

В перфораторах Бош применяются четыре типа смазочных материалов:

- смазка 1615430001- для редуктора и его полости;

- смазка 1615430002- для шестеренок, маятникового подшипника качения, муфты сцепления;

- смазка 1615430020 — для подшипников (FT1V26);

- смазка SAE 20 W — для резинотехнических изделий.

Смазки различаются по вязкости и консистенции.

Из российских смазочных материалов можно рекомендовать смазки под звонким названием «Зубр»:

В перфораторах Boschприменены 8 подшипников: три подшипника качения поз.13,14,67, подшипник маятниковый (пьяный подшипник) и четыре игольчатых поз.60,61,62,63.

Сборку перфоратора рекомендуется выполнять по схеме, например, перфоратора Бош 2-26. Наличие схемы сборки упрощает процесс, подсказывает последовательность сборки деталей и узлов.

Сборка других перфораторов Бош выполняется аналогично, хотя некоторые конструктивные особенности в перфораторах Bosch 2-20, 2-24, 2-26 имеются.

Сборка электрической части перфоратора Bosch 2-26

Сборку электроинструмента, включая перфоратор Bosch 2-26, следует выполнять на предварительно подготовленном месте. Подготовьте рабочее место, застелив стол чистой бумагой или салфеткой.

Приготовьте инструменты, необходимые для выполнения работ. Из инструментов вам понадобятся: отвертки, пассатижи, тестер, молоток 100 г, проставки из мягкого металла.

Проставки пригодятся при установке подшипников на ротор и промежуточный вал перфоратора Bosch, для их насадки.

Сборка ротора перфоратора Bosch 2-26

На отремонтированный или новый ротор поз.803 установите вентилятор поз.5, и подшипники поз.13,14. Для смазки подшипников ротора используйте смазку 1615430020 фирмы Bosch.

Установка статора в корпус

Установку статора поз.2 в корпус поз.801 начинают с продевания через корпус соединительных проводов катушек статора. Статор в корпусе крепится двумя винтами поз.80. Для защиты статора от попадания пыли или грязи, на него в корпусе устанавливается пластиковый кожух поз.45.

В корпус поз.801 последовательно установите кнопку включения перфоратора Bosch, контакты поз.19 и плату переключателя реверса поз.16. проследите за тем, чтобы все подводящие провода попали в специальные пазы в ручке перфоратора.

Сборка механической части перфоратора Bosch 2-26

Перед сборкой механической части проверьте наличие новых резиновых колец уплотнения, целостность всех деталей, наличие смазочных материалов согласно карте смазки, приведенной выше.

Сборка промежуточного вала

Сборку промежуточного вала поз.826 начинают с установки на вал подшипника поз.67, муфты сцепления поз.62 и пьяного подшипника поз.830.

На вал надеваются зубчатая гильза поз.823, игольчатый подшипник поз.63, пружина сжатия поз.81, подпорная втулка поз.65.

Промежуточный вал в сборе устанавливается во внутренний корпус поз.820 и фиксируется зажимной скобой поз.48.

Сборка узла ударного ствола

Сборку узла ударного механизма начинают с установки на вал ствола поз.821 прямозубой цилиндрической шестерни поз.22, конической пружины поз.80, стопорных колец поз.85 и стального кольца поз.38.

Установленная шестерня поз.22 на валу ствола фиксируется роликом поз.88, не позволяющим шестерне на нем проворачиваться.

С противоположной стороны в полость вала вставляется ударник поз.847 в сборе и поршень ударный поз.26 в сборе.

Сборку ударника начинают с установки резиновых колец уплотнительных поз. 74,75, скребка поз.71. Собранный ударник плотно вставляется в полость стола.

Сборку поршня ударного начинают с установки двух шайб поз.41. Для того, чтобы шайбы держались в пазу поршня, смажьте смазкой поверхности пазов. Осталось установить поршневой палец поз.29. Во внутреннюю полость поршня ударного установите боек поз.27 и всю конструкцию вставьте внутрь полости ствола ударного механизма.

Узел ударного механизма собран.

Ударный ствол и промежуточный вал установите во внутреннем корпусе поз.820.

Сборка механического узла и ротора

К собранному механическому узлу присоединяется ротор. Шестерни ротора и узла ударного механизма плотно входят друг в друга. Для установки ротора в механический узел перфоратора, надо косозубую шестерню ротора вставить во внутренний корпус до контакта с косозубой большой шестернею промежуточного вала. После сборки провернуть ротор, проверяя плавность прокручивания.

Собранный механический узел закрывается черной пластмассовой крышкой поз.819. Крышка крепится четырьмя винтами поз.90, с установкой уплотнительного резинового кольца поз.77. Резиновое уплотнительное кольцо перед монтажом обязательно смазывайте смазкой SAE 20 W.

Остается соединить корпус статора (зеленого цвета) с корпусом механического блока (черного цвета). Корпуса соединяются четырьмя винтами.

На последнем этапе устанавливаются угольные щетки поз.811 в щеткодержатели переключателя реверса поз.16. В ручку вкладывается кнопка поз.4 регулятора оборотов.

К кнопке подключаются провода от обмоток статора поз.101, 102, силового кабеля поз.806.

Проверните вал ударного механизма (сначала вручную, а затем под напряжением), и убедитесь, что ротор плавно вращается, а щетки не препятствуют его перемещению, равномерно касаясь ламелей коллектора. Искры в районе щеток не имеют хвоста, а равномерно искрят по всей ширине рабочей части.

Осталось закрыть крышку поз.41 двумя винтами поз.77.

Установка ручки переключателя режимов

Для установки ручки переключателя режимов поз.832 надо перфоратор Bosch 2-26 положить набок.

Собранная ручка переключателя режимов поз.832 устанавливается в корпус перфоратора так, чтобы красная кнопка ручки была направлена параллельно ручке перфоратора.

Ручка проворачивается по часовой стрелке до положения «сверление». Произойдет характерный щелчок. Ручка перфоратора вставлена.

Обязательно проверьте работу переключателя режимов, проворачивая ее в нужное положение и включая перфоратор на каждом режиме.

Сборка быстроразъемного патрона

В перфораторах Bosch используются патрон моделей SDS-plus .

Конструктивно они отличаются устройством зажима рабочих органов.

Сборку патронов перфоратора производят после ремонта патрона, замены разрушившейся части.

Перед сборкой патрона необходимо в обязательном порядке проверить шарики фиксации. На них не должно быть следов коррозии, а их диаметр не должен отличаться от номинального более чем на 0,01 мм.

Последовательность сборки быстроразъемного патрона не раз описывалась на нашем сайте.

Качество сборки быстроразъемного патрона определяется его работоспособностью. Вставьте в патрон перфоратора любой инструмент с соответствующим хвостовиком. Удерживая рукой за тело бура, попробуйте на весу вытащить его из патрона. Если вам этого сделать не удастся, то работа патрона считается надежной.

Вот и все. Перфоратор Bosch 2-26 собран. Сборка перфораторов моделей Bosch 2-20, 2-24 практически ничем не отличается за исключением маленьких деталей, не влияющих на процесс сборки.

по ремонту неисправностей перфоратора Бош.: Минутка вандализма) (19) Перфоратор Бош 2-26 клин подшипника \ заклинил подшипник

: Ремонт перфоратора Bosch GBH2-26: Небольшой ремонт бош 2-26: Разборка и смазка перфоратора пистолетного типа: Как поставить переключатель режимов на перфоратор 2-24 Bosch: Смазка закрытых неразборных подшипников, хитрость

Источник: https://www.sibear.ru/information/kak-pravilno-smazyvat-i-sobirat-perforator-bocsh.htm

Сборка перфоратора Bosch 2-26

Сборку перфоратора рекомендуется выполнять по схеме, например, перфоратора Бош 2-26. Наличие схемы сборки упрощает процесс, подсказывает последовательность сборки деталей и узлов.

Сборка других перфораторов Бош выполняется аналогично, хотя некоторые конструктивные особенности в перфораторах Bosch 2-20, 2-24, 2-26 имеются.

Установка узлов управления перфоратором

В корпус поз.801 последовательно установите кнопку включения перфоратора Bosch, контакты поз.19 и плату переключателя реверса поз.16. проследите за тем, чтобы все подводящие провода попали в специальные пазы в ручке перфоратора.

по ремонту неисправностей перфоратора Бош

Источник: https://sdelalremont.ru/poryadok-smazki-i-sborki-perforatora-bosch-2-26.html

Готовая смазка

Производители электроинструмента советуют применять специальные составы собственного производства. Такие рекомендации дают, в частности, и «Бош».

Можно купить такие средства, но стоимость их достаточно высокая, и расходы не всегда оправданы. более демократична к типу применяемых материалов. Какая смазка все-таки лучше? Смазочный материал для редуктора болгарки должен соответствовать определенным требованиям:

- вязкость состава не превышает 800 Па*с;

- температура отделения капель от основной массы не менее 120°С;

- однородный состав без присутствия механических вкраплений;

- устойчивость к воздействию влаги.

Промышленностью выпускается множество видов смазок, в том числе специальные составы для использования в редукторах. Наилучшие результаты показывают смеси, содержащие в качестве противозадирной присадки дисульфид молибдена. Если говорить о зарубежных производителях, прекрасно себя зарекомендовали «Кастрол» и «Мобил».

«Мобил» для удобства использования помещает продукцию в тубы, имеющие форму шприца.

Из отечественных марок можно отметить МС-1000, Лимол. Применение солидола, литола или Циатим-221 не дает нужного результата.

Самодельные смеси

При отсутствии в продаже нужной смазки или, если пользователь считает цену на товар неоправданно высокой, можно попробовать изготовить смазочную смесь самостоятельно. Существует несколько рецептур с использованием разных основ. Одна и них – распространенный Циатим-221.

В емкость с Циатимом добавляют трансмиссионное масло ТАД-17. Непрерывно перемешивая, добавляют масло по одной капле до достижения необходимой консистенции. Смесь должна хорошо сцепляться с деталями, не быть слишком густой и не течь как жидкое масло.

Другой основой может быть смазка для ШРУС в сочетании с жидким маслом МС-20.

Как производить смазку редуктора

В первую очередь, необходимо отключить оборудование от сети и очистить корпус от пыли, грязи и прочего строительного мусора. Процедура смазки включает в себя несколько этапов: вскрытие защитного чехла, разбор редуктора, очистка от старого лубриканта, залив нового и проверка.

Удаление старой смазки

Редуктор в обязательном порядке нужно почистить от остатков старой смазки и выработки. Доливать новый лубрикант, смешивая его с прежним, ни в коем случае нельзя. Дело в том, что отработанная смазка несёт в себе твёрдые частицы.

Сначала следует удалить старую смазку

Совет! Старую смазку лучше удалять мягкой ветошью, которая хорошо впитывает влагу. Также можно использовать бумажные полотенца. Обычная тряпка будет попросту гонять грязь и твёрдые частицы по редуктору, ничего не впитывая.

Все детали необходимо обработать в растворителе или бензине, после чего тщательно подсушить их. Ни первый, ни второй не должны попасть в новую смазку, потому как они изменят её характеристики в худшую сторону.

Нанесение лубриканта

Перед заливкой следует убедиться, что в составе нет посторонних элементов, а консистенция однородная – без комочков или светлых/тёмных пятен. На движущиеся детали смазка наносится тонким слоем, но таким образом, чтобы она покрывала все участки механизма.

В подшипники лубрикант легче всего добавлять посредством обычного шприца. После обработки деталей можно заливать состав в редуктор.

Количество смазки

Допустимые объёмы материала указаны в инструкции по эксплуатации. Избыток смазки не менее губителен для инструмента, чем её недостаток. Лубрикант должен полностью покрывать зубья шестерёнок. Из-за недостаточного количества материала подвижные части быстро изнашиваются, а сам инструмент начнёт задымляться при сильной нагрузке.

Излишки смазки затрудняют работу деталей плюс масло будет сочиться через все щели и крепежи.

Совет! За отсутствием документации к оборудованию можно ориентироваться на цифры в 40-50% лубриканта от общей ёмкости редуктора.

Контроль нанесения состава

Последний шаг замены смазки – проверка оборудования в облегчённом режиме. После сборки конструкции необходимо убедиться, что все детали плотно подогнаны друг к другу, а крепёж надёжно затянут. Полужидкий состав NLGI 0 способен просочиться даже в крохотные отверстия, особенно при продолжительной эксплуатации оборудования, когда масло разогрето свыше 100⁰С.

Включаем болгарку на малой скорости и следим, чтобы не было посторонних звуков. При первом запуске небольшой запах гари считается нормальным: меньше чем через минуту он должен исчезнуть. Если этого не произошло, то оборудование нужно отключить и проверить качество сборки.

Особое внимание следует уделить температуре редукторного узла. В задачи лубриканта входит равномерное распределение тепла. Штатные температурные показатели для двигателя и конструкции в целом указаны в спецификации к УШМ. Они не должны превышать нормы.

После холостой проверки оборудование необходимо разобрать и оценить правильность нанесения смазки. Вскрываем редуктор и осматриваем косозубые шестерни. Если они полностью покрыты лубрикантом, значит, он нанесён правильно. Излишки прослеживаются практически сразу после включения машины: масло на щелях и в местах крепления редуктора.

Свойства консистентных редукторных смазок

Стандартные характеристики густых масел общего применения для редуктора перфоратора не подходят. Близкие параметры имеют разве что составы для автомобильных ШРУСов.

Некоторые свойства вообще уникальны, поскольку механизм редуктора не просто работает под большими переменными нагрузками. При работе ударного механизма, происходит спонтанное выдавливание смазки из зоны контакта.

Читать также: Сульфатация и как производить десульфатацию

Требования к составу

- Адгезия должна быть настолько высокой, чтобы при любой нагрузке между деталями оставалась масляная пленка.

- Требуется высокий показатель водостойкости – перфораторы могут работать в условиях повышенной влажности. При остывании, в корпусе редуктора возникает пониженное давление, атмосферный воздух вместе с парами жидкости засасывается внутрь.

- При попадании воды не должна образовываться эмульсия.

- Поскольку редуктор сильно нагревается во время работы, смазка разжижается от температуры. При этом базовые свойства должны восстанавливаться после остывания. Разогретый состав также не должен терять основных антифрикционных параметров.

- Требуется высокая температура каплепадения. Иначе вращающаяся шестерня под действием центробежных сил будет сбрасывать смазку с поверхности зубьев.

- В корпус редуктора попадает мелкая цементная (каменная) пыль. Состав смазки подбирается таким образом, чтобы абразивные частицы связывались и выводились из зоны интенсивного трения. При использовании хорошего масла, грязь всегда находится на стенках редуктора, а не внутри шестерен.

- Поскольку корпус редуктора изготавливается из алюминиевых сплавов, а шестерни и подшипники из легированной стали, антикоррозийные свойства должны одинаково подходить для обоих металлов.

Такие же свойства (за исключением температуры каплепадения и показателей адгезии), должны присутствовать и в жидких составах. В герметичном картере редуктора прилипание смазки не требуется: жидкое масло при работе постоянно омывает все части механизма.