Виды и назначение сварочных электродов

С помощью сварки можно:

- соединять металлические детали;

- изготавливать металлические конструкции любых размеров;

- резать металл;

- устранять трещины;

- прорезать круглые и фасонные отверстия;

- наплавлять металл для восстановления мест износа;

- выполнять ремонт и другие виды работ.

Промышленность производит множество видов электродов, их около двух сотен. Каждый из них наиболее эффективен в ограниченных рамках характеристик этих работ, поэтому выбор электродов для сварки является весьма ответственным этапом. Делать его следует после тщательного изучения темы либо с помощью специалистов.

Критериями выбора электродов служат конструктивные параметры, характеристики и назначение, указываемое производителем изделий. Основными из них являются:

- марка электрода;

- назначение;

- диаметр сердечника;

- тип обмазки электрода;

- длина электрода;

- величина рабочей силы тока;

- род тока и полярность подключения;

- состав центрального стержня;

- положение сварки;

- особые технологические характеристики процесса сварки.

Устройство сварочного электрода

Несмотря на то, что область применения сварочных электродов может быть различной, их устройство практически всегда одинаковое. Все они состоят из таких основных элементов как:

- Стержень (металлический или неметаллический);

- Покрытие (в редких случаях может отсутствовать);

- Контактный торец без покрытия.

Стержень является основной частью, которая обеспечивает дополнительный металл, что нужен для соединения отдельных частей. При воздействии высокой температуры он расплавляется, заполняя собой емкость сварочной ванны. Чем больше его состав соответствует тому, с металлом которого его используют, тем выше качества шва.

Покрытие создает защитную среду во время сварки. Благодаря этому в ванну не попадают лишние предметы. Подбор покрытия также зависит от условий сварки и материала, с которым будет вестись работа, так что к выбору стоит отнестись очень ответственно.

Контактный торец служит для зажигания дуги, поэтому он и не имеет покрытия. Допускается небольшое откалывание частей покрытия на этом участке, так как это одно из самых уязвимых мест.

Устройство сварочного электрода

Назначение

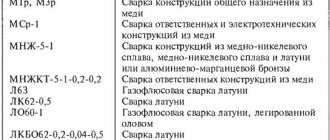

В марке электрода, как правило, зашифровано его назначение. Например, изделия типов:

- УОНИ — предназначены для сварки деталей при низких температурах;

- АНО-21 — для выполнения работ с тонкими (до 4 мм) деталями, эксплуатируемых под небольшими давлениями;

- МР-3С — для сварки деталей из проката и среднеуглеродистых сталей толщиной до 20 мм;

- ЛЭЗ — для наплавки изношенных деталей;

- недорогие электроды ОЗС-12 универсального применения рекомендованы для сваривания углеродистых сталей, отличаются простотой применения;

- рутиловые изделия марки АНО-4 применяют для сварки низколегированных и низкоуглеродных сталей; работают и на постоянном, и на переменном токах; хорошо варят загрязнённый ржавчиной металл, обладают устойчивым горением дуги, легко очищаются от шлака.

Специалисты различают электроды для сварки, прихватки, наплавки и резки. Большим спросом пользуются универсальные изделия, с которые экономится много времени при выполнении разнородных работ.

Общие данные

Стоит узнать, что из себя представляют сварочные электроды. Согласно терминологии, это стержень для сварки в виде прутка, который изготовлен из электропроводного материала. Последний – это проводник электричества от агрегата к механизму.

За последние 10 лет в обиход поступило более 100 марок электродов, которые используют для разных целей. Металлообработка – наиболее частое применение комплектующих.

Обычный электрод обладает длиной от 2.5 до 4.5 см. Во время их производства мастера берут электродные провода для сварки, которые покрывают защитным слоем. Оно предотвращает окисление и улучшает качество сварочного соединения.

Место окончания электрода не покрывают для того, чтобы стержень проникал в держатель.

Выделяют плавящиеся и не подверженные плавлению модели. Первый вид быстро уменьшается под воздействием сварочного горения. Во время плавления электроды соединяются с базовым материалам в специальной ванне.

Они нуждаются в замене, когда использовано около 70% изделия. Не оставляйте аксессуар слишком коротким, чтобы он мог задержаться в держателе.

Электроды, которые не горят, сделаны из тугоплавкого металла. Они могут удерживать температуру до 3000 градусов. Такие электроды плавят металл, но при этом сами не деформируются.

Сварщики не замечают их уменьшения. Сварочное соединение получается под действием базового металла.

Диаметр

Выбор диаметра электрода (сердечника) определяется толщиной свариваемых деталей и величиной максимального тока применяемого сварочного аппарата. Чем они выше, тем более толстыми могут быть соединяемые элементы.

Все три параметра находятся в зависимости друг от друга. Их значения указаны в специальных таблицах, которыми удобно пользоваться перед работой и закупкой электродов. Так, для деталей толщиной 3-4 мм нужно использовать электроды диаметром 3 мм с регулировкой рабочего тока в пределах 80-160 А.

УОНИ 13/55

Электроды этой фирмы важно использовать только при постоянно токе, а вот применяются они даже в трудных местах, куда получить доступ бывает крайне сложно. При работе сварка получается очень крепкой и надежной, так как в процессе выделяется углекислый газ, который позволяет добиться качества.

В конструкции используется специальная обмазка, которая играет как положительную, так и отрицательную сторону. Дело в том, что такой электрод очень сложно разжечь, а также разжечь повторно, поэтому новички могут провозиться с этим долгое время.

С другой стороны использование этой технологии позволяет выиграть в уровне надежности. А швы получаются ровными и красивыми.

Читайте здесь: Как собрать простой сварочный аппарат в домашних условиях: чертежи инверторных моделей и пошаговая инструкция по сборке

Из достоинств можно выделить отсутствие появления излишних шлаковых примесей, эстетику шва, низкую цену при покупке и широкую известность среди продавцов и покупателей.

Помимо трудностей с розжигом, отрицательным качеством является время, которые требуется, чтобы привыкнуть к изделию и научиться с ним работать.

Обмазка электродов

Обмазка сердечника — это твёрдый состав, своеобразный флюс, предназначенный для защиты металла расплава от вредного воздействия кислорода, при попадании которого в жидкий металл образуются окислы, ухудшающие качество соединения.

Другая функция обмазки — термоизоляция расплава для задержки времени затвердевания (чтобы из него успели выйти вредные газовые и неметаллические включения). В современных электродах используют несколько видов обмазки. Главными являются основная (в маркировке электродов обозначается буквой «Б») и рутиловая (буква «Р»).

Основная обмазка

Известно, что в её состав входят соли кальция — карбонат и фторид. Её преимуществом считается небольшое содержание водорода. Характерными представителями электродов с основной обмазкой являются изделия УОНИ. Их покрытие обеспечивает получение высококачественного шва – как по внешнему виду, так и по техническим показателям: пластичности, прочности, ударной вязкости.

Электроды не образуют внутри шва кристаллические трещины, поэтому рекомендуются специалистами для ответственных сварочных операций и для изделий, эксплуатируемых в суровых климатических условиях. Их можно применять при сварке в любом положении, кроме вертикального.

Классификация сварочных электродов

Благодаря тому, что сейчас производится огромная масса их разновидностей, единую классификацию сделать достаточно сложно, поэтому, можно вывести основные параметры, по которым и определяют отличия. Стоит отдельно выделить:

- неметаллические, к которым относятся только неплавкие электроды из угля или графита;

- Металлические неплавящиеся, такие как итророванные, лантанированные, торированные и самые распространенные – вольфрамовые;

- Металлические плавящиеся без покрытия, которые зачастую выглядят как обыкновенная длинная проволока, сейчас применяются редко и в основном для сварки в защитных газах, которые и компенсируют недостаток покрытия;

- Металлические плавящиеся с покрытием – самый распространенный тип. Сюда относятся чугунные, стальные, медные, бронзовые, алюминиевые, нержавеющие и прочие сварочные электроды.

Рутиловая обмазка

Рутил — это диоксид титана. Кроме него, в обмазке присутствуют кремний и кислород.

Рутиловое покрытие характеризуется следующими свойствами:

- образование качественного шва при любом пространственном положении электрода;

- стабильное горение дуги;

- минимальное разбрызгивание расплава и обмазки;

- возможность сварки как на постоянном, так и на переменном токах;

- возможность сварки ржавых и грязных деталей;

- быстрый и лёгкий розжиг электрода;

- лёгкое отхождение шлака.

Основные типы электродов

Состав покрытия электродов оказывает существенное влияние на эксплуатационные характеристики расходника.

Кислые

В покрытиях этого типа шлакообразующими компонентами выступают оксиды железа и марганца, реже титана. Есть марки с добавлением кремнезема. С целью формирования газовой защиты в состав смеси вводят органические вещества: оксицеллюлозу, декстрин, крахмал.

В кислые электроды добавляют кремнезем.

Достоинства:

- Заготовки можно не зачищать от ржавчины и окалины. Поры в шве не образуются, поскольку шлаки кислых покрытий связывают окислы железа.

- Есть возможность варить длинной дугой (при повышенном напряжении). Некоторые другие расходники в таких условиях дают пористый шов.

- Стабильность дуги высокая, что позволяет выполнять сварку переменным током. Разряд легко зажигается повторно. Подходит трансформатор с относительно небольшим напряжением холостого хода – 60-70 В.

- Высокий коэффициент наплавки обеспечивает хорошую производительность. Для некоторых марок он достигает 11-12 г/А*ч.

- Швы можно выполнять во всех пространственных положениях.

Недостатки:

- Покрытие продуцирует большой объем свободного кислорода, связывающего легирующие элементы. Это не позволяет применять кислые электроды для сварки конструкций из высоколегированных марок стали.

- Органические компоненты насыщают наплавку водородом. Из-за этого расходники не подходят для закаливающихся сталей (высокоуглеродистых и легированных). Водород проникает в пришовную зону и лишает материал пластичности, вследствие чего появляются холодные трещины. Кроме того, в процессе кристаллизации он формирует поры: если доля кремния составляет более 0,1-0,2%, марганца – более 0,8-0,9% (раскисленная сталь).

- Выделяются газообразные соединения марганца, вредные для здоровья.

- Материал шва проявляет склонность к горячим трещинам при доле углерода в стали свыше 0,15%. По этой причине кислыми расходниками варят только низкоуглеродистые стали.

- Образуется большое количество брызг.

- Шов обладает низкой ударной вязкостью и проявляет склонность к механическому старению из-за насыщения его кислородом.

Расходники не подходят для закаливающихся сталей.

По химическому составу металл, наплавленный кислыми электродами из низкоуглеродистой сварочной проволоки, соответствует кипящей стали (доля кремния – ниже 0,1%). По его механическим свойствам расходники соответствуют значению Э38-Э42.

Рекомендуем к прочтению Расчет расхода электродов при сварке

Изделия с кислым покрытием выпускают под марками ЦМ-7, СМ-5, ОММ-5, МЭЗ-4. Из-за высокой токсичности их применяют ограниченно. Рекомендуется замена на рутилово-кислые.

Основные (б)

В покрытии преобладают минералы с содержанием карбоната кальция и магния: мрамор, доломит, плавиковый шпат или магнезит. При сгорании содержащийся в них углерод превращается в углекислый и угарный газы. Одновременно образуются оксиды магния и кальция.

Достоинства:

- Отсутствие органического компонента. Благодаря этому металл не насыщается водородом, как в случае с другими типами обмазок. Уже имеющийся в расплаве данный элемент связывается фторидом кальция, содержащимся в покрытии. Это предотвращает охрупчивание стали, позволяя применять основные электроды для сварки закаливающихся марок (высокоуглеродистых и легированных). Такие расходники называют низководородистыми.

- Высокая ударная вязкость шва. Расходники подходят для изготовления конструкций, работающих при низких температурах и испытывающих динамические нагрузки.

- Более низкая, чем у других покрытий, склонность наплавленного металла к старению.

- Высокий коэффициент основности шлаков. Это обеспечивает хорошее усвоение легирующих элементов. Основные электроды – единственные из плавящихся, которые подходят для сварки высоколегированных сталей.

- «Короткие» шлаки. Они быстро твердеют при остывании, что позволяет выполнять вертикальные и потолочные швы.

- Высокая стойкость наплавки к образованию горячих трещин.

Электроды имеют высокий коэффициент основности шлаков.

Последнее обстоятельство делает расходники с основным покрытием самыми подходящими для следующих задач:

- изготовления жестких конструкций;

- выполнения многослойных швов большой толщины;

- сварки стали с высоким содержанием углерода и серы.

Недостаток – низкая стабильность дуги. Содержащийся в обмазке фтор служит деионизатором. Поэтому электродами с основным покрытием варят преимущественно на постоянном токе обратной полярности. Исключением являются изделия с добавкой поташа или жидкого стекла, способные работать с переменным напряжением. Эти вещества служат источником калия и натрия – элементов с низким потенциалом ионизации. Поташ хорошо впитывает воду, для просушки требуется температура в 350-400°С.

Факторы повышенной пористости:

- Наличие на поверхности заготовок окалины и ржавчины. Шлаки основного покрытия не связывают окислы железа, и те вызывают нарушения в структуре металла.

- Влажность покрытия от 2-2,5%. Вода выступает источником водорода, который активно впитывается раскисленной сталью.

- Длинная дуга и большие зазоры. Ухудшается газовая защита материала, и он насыщается азотом. Помимо пористости, наблюдаются охрупчивание стали и склонность к старению.

По химическому составу металл, наплавленный электродом из низкоуглеродистой сварочной проволоки, соответствует спокойной стали (доля Si составляет 2-5%). По его механическим характеристикам расходники соответствуют обозначению Э42А-Э50А.

Марки электродов с основным покрытием: ЛКЗ-70, СМ-11, УОНИ-13/45, УОНИ-13/55, НИАТ-3М и др.

Изделиями УП-1/55 и УП-2/55 можно варить на переменном токе.

Целлюлозные (ц)

Данный вид покрытия сделан в основном из горючих органических веществ. В этом качестве используют целлюлозу, древесную и травяную муку. Добавляют тальк, органические смолы, ферросплавы.

Целлюлозные электроды состоят из горючих органических веществ.

Достоинства:

- Большой объем защитных газов и малое количество шлаков. Это позволяет выполнять качественные швы с низкой пористостью во всех пространственных положениях.

- Большая глубина провара. Она объясняется оттеснением металла из сварочной ванны потоком газов.

- Стабильное горение дуги.

Недостаток – повышенная разбрызгиваемость.

Большая глубина провара играет важную роль в следующих соединениях:

- в односторонних, выполняемых на весу;

- стыках трубопроводов (это формирует корень шва);

- в прочих, производимых в монтажных условиях.

Данный тип расходников не подходит для следующих конструкций:

- Выполненных из высокоуглеродистых и легированных сталей (склонных к закаливанию). Органическая составляющая насыщает металл в сварочной ванне водородом. Тот проникает в пришовную зону и лишает сталь пластичности, вследствие чего появляются холодные трещины.

- Сделанных из высокоуглеродистой стали с большой долей серы. Шов проявляет склонность к горячим трещинам.

- С жесткими требованиями к качеству сборки по зазорам.

Целлюлозные расходники не подходят для высокоуглеродистой стали.

Целлюлозным покрытием обладают электроды марок ОМА-2, ЦЦ-1, ВСЦ-2, ВСЦ-3, ВСЦ-4А, ВСЦ-60, ОМА-2. В основном они используются для сварки низкоуглеродистых сталей. При соединении заготовок из низколегированной стали с помощью таких расходников проваривают только корень шва.

Рутиловые (р)

Минерал рутил в основном состоит из диоксида титана. Кроме него, в обмазке присутствуют ферромарганец, кремнезем, мел или карбонат магния.

Достоинства изделия:

- Минимальное разбрызгивание.

- Легкое отделение окалины. Шов имеет аккуратный вид.

- Стабильность дуги, быстрое повторное зажигание. Это обеспечивает высокую производительность.

- Безопасность для здоровья сварщика.

- Универсальность. Выпускаются разновидности для любых задач, в т.ч. смешанные (рутилово-целлюлозные и др.).

- «Короткие» шлаки.

- Способность надежно соединять заготовки, покрытые ржавчиной, окалиной или грунтовкой (при толщине до 20-25 мкм).

- Стойкость к горячим трещинам.

- Плавный переход от шва к основному металлу. Благодаря этому соединения, испытывающие знакопеременные нагрузки, обладают высоким сопротивлением усталости.

Рутиловые электроды состоят из диоксида титана.

По химическому составу материал, наплавленный изделиями из низкоуглеродистой сварочной проволоки, соответствует полуспокойной стали (доля Si составляет 0,1-0,2%). По его механическим свойствам электроды соответствуют обозначению Э42-Э46.

Рекомендуем к прочтению Характеристики и эксплуатация неплавящихся электродов

В большинстве случаев в качестве газообразующих вводятся органические присадки. Это приводит к насыщению расплава водородом и, как следствие, повышенной пористости шва. Данные показатели находятся в допустимых пределах, если покрытие не пересушено.

Для этого соблюдают условия:

- расходники прокаливают при температуре +200°С в течение 60 минут;

- к работам приступают спустя сутки после процедуры.

Прочие факторы повышенной пористости:

- чрезмерная сила тока;

- сварка тонкого металла расходниками большого диаметра;

- выполнение тавровых соединений с зазором.

Рутиловое покрытие имеют электроды марок МР-3, АНО-1, ОЗС-4, ОЗС-6, ЗРС-1, ЗРС-2.

Рутиловые электроды маркировка

Источник тока

Для сварки металлов электродами используют сварочные трансформаторы, выпрямители, инверторы и другие устройства, работающие в режиме ручной дуговой сварки. Инвертор получил широкое применение благодаря компактности, небольшому весу и широким возможностям.

Он обеспечивает работу как на постоянном, так и на переменном токе, а малый вес его объясняется тем, что трансформация напряжения выполняется на частоте не в 50 Гц, а в 100 кГц, для которой размеры и масса сердечника трансформатора уменьшается на порядок.

При сварке на постоянном токе имеет значение полярность подключения. При прямой полярности массу (сварочную деталь) подключают к «+» источника, а держак с электродом – к «-». При обратной полярности — наоборот. На прямой полярности можно сваривать тонкие детали, а на обратной – массивные.

При выборе электродов с помощью таблицы и данных о сварочном аппарате можно определить, сможет ли источник обеспечить требуемую величину тока.

Толщина покрытия

Она имеет свое обозначение в маркировке инструмента. Определяется коэффициентом ее отношения D (мм) к толщине самого стержня d (мм). Распределяется на 4 группы:

- тонкое «М» (коэффициент до 1,2);

- среднее «С» (коэффициент имеет значения в пределах от 1,2 до 1,45);

- толстое «Д» (коэффициент – в пределах 1,45-1,8);

- особо толстое «Г» (значение коэффициента свыше 1,8).

На результаты работ влияют не только виды покрытий электродов ручной дуговой сварки, но и толщина самого покрывающего слоя, а также размеры стержня. Правильный подбор размера электрода обеспечивает хорошую скорость работ, качественные параметры дуги и формируемого соединения.

Положение сварки

Пространственное положение электрода также входит в его маркировку. Цифрой 1 обозначают электроды, для сварки которыми используется только нижнее положение детали (электрод сверху).

Цифрой 2 маркируют изделия, применяемые при горизонтальном или вертикальном расположении шва (потолочное исключается).

Цифра 3 применяется для потолочных электродов (электрод упирается в деталь снизу). Эти маркировки сварщик должен принимать во внимание во избежание получения некачественного шва или травмы.

Прокаливание электродов

Обмазка электродов требует герметичности при хранении, однако это условие повсеместно не выполняется. Острые края стержней, как правило, нарушают герметичность полиэтиленовой упаковки уже при первой перекладке пачек. Таким образом, к моменту покупки электроды оказываются напитанными излишней атмосферной влагой.

В таком состоянии из-за опасности получения некачественного шва и возможности слишком сильного разбрызгивания металла сварку ими производить нельзя. Нужно высушить электроды. Производитель даёт чёткие рекомендации относительно параметров процесса, устанавливая время сушки и предельную температуру. Она обычно не превышает 260 ºС.

Как установить качество электродов при покупке?

Лучшим вариантом будет опробование нескольких электродов из приобретаемой партии в рабочем процессе сварки. Если это невозможно, нужно обратить внимание на следующие факторы:

- срок годности изделий;

- название компании-производителя (для опытных сварщиков это важная информация);

- качество обмазки в части равномерности толщины нанесения вокруг стержня, отсутствие крошения.

Если при опробовании появляются признаки излишней влажности, следует просушить электроды и провести проверку повторно.

Чтобы сварка деталей была выполнена по всем правилам нормативов, а качество шва не подвергалось критике, крайне важно хорошо изучить сварочные технологии. Выбор типа электрода — это составная часть этих знаний, которые нужно постоянно пополнять и совершенствовать.